-

二冲程汽油机活塞环涨入排气口造成拉缸原因仿真分析

案例行业:通用机械

案例类别:设计优化

问题描述

某公司42CC单缸、风冷二冲程汽油机自生产以来,一直存在活塞拉缸问题,严重时故障率达30%左右,使得生产无法正常连续进行。详见下图:

活塞裙部中度或重度磨损:

活塞环沾连或完全卡塞在活塞环槽中,丧失密封燃烧的功能,导致活塞工作中受热急剧增加在活塞在排气口侧面均可见条状磨损痕迹。

经从装配工艺、生产环境等外部因素查证,均无彻底消除该故障。由故障图片分析后,认为:可能是由于活塞环在运动至排气口最宽处时,活塞环涨入排气口产生活塞环与排气口刮擦—磨损—拉缸。

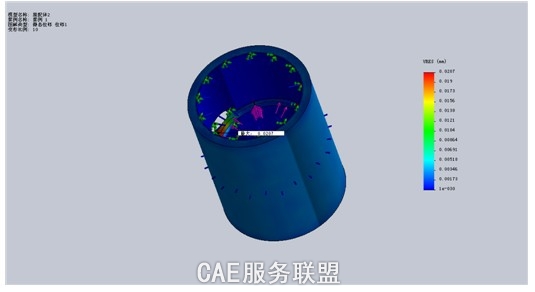

基于Simulation建模—仿真分析后,发现原设计活塞环在其比压和进入环槽背部的气体压力的共同作用下,活塞环运动至排气口最宽处的最大涨入量Δ=0.092mm。过大的活塞环涨入排气口的量是导致活塞环与排气口刮擦—磨损—拉缸的真正原因。

计算内容

原设计活塞环在排气口最宽处的最大涨入量仿真图

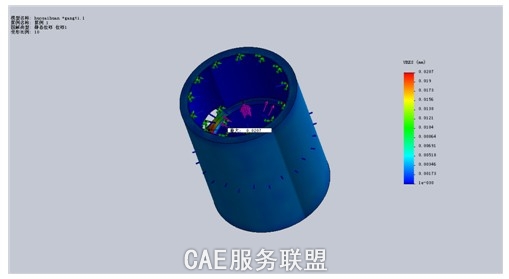

基于上述仿真分析结果,建议优化设计活塞环的结构、尺寸。经优化设计活塞环的结构、尺寸后,再进行Simulation仿真分析,结果如下图所示,活塞环在运动至排气口最宽处时的最大涨入量Δ=0.02mm。优化设计后的活塞环装机后试验,拉缸故障基本得以解决。

以此试验结果,投入批量生产后,拉缸故障如同试验结果一样:拉缸故障基本得到解决,保证了生产连续、稳定的进行。效果和效益十分明显。

活塞环优化设计后在排气口最宽处的最大涨入量仿真图