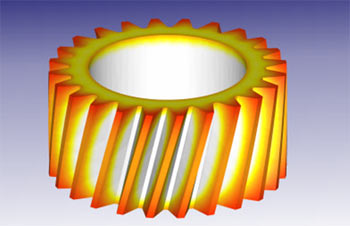

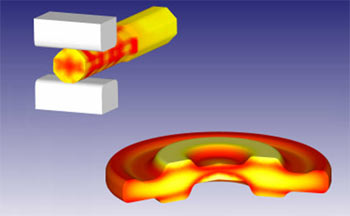

锻造模拟分析软件DEFORM介绍

DEFORM是一套基于有限元的工艺仿真系统,用于分析金属成形及其相关的各种成形工艺和热处理工艺。二十多年来的工业实践证实了基于有限元法的DEFORM有着卓越的准确性和稳定性,模拟引擎在大流动、行程载荷和产品缺陷预测等方面同实际生产相符,保持着令人叹为观止的精度。

DEFORM通过在计算机上模拟整个加工过程,帮助工程师和设计人员:

- ----设计工具和产品工艺流程,减少昂贵的现场试验成本;

- ----提高工模具设计效率,降低生产和材料成本;

- ----缩短新产品的研究开发周期;

- ----DEFORM 不同于一般的有限元程序,是专为金属成形而设计、为工艺设计师量身定做的软件。DEFORM具有非常友好的图形用户界面,可帮助用户方便地进行数据准备和成形分析。这样,工程师们便可把精力主要集中在工艺分析上,而不是去学习烦琐的计算机软件系统。

<

特色功能

- ----友好的图形界面;

- ----高度模块化、集成化的有限元模拟系统;

- ----有限元网格自动生成器以及网格重分自动触发系统;

- ----集成金属合金材料库;

- ----集成多种成形设备模型;

- ----用户自定义子程序。

客户价值

- ----完善的IGES、STL、IDEAS、PATRAN、NASTRAN等CAD和CAE接口,方便用户导入模型;

- ----提供多达230种材料数据的材料库,几乎包含了所有常用材料的弹性变形数据、塑性变形数据、热能数据、热交换数据、晶体长大数据、材料硬化数据和破坏数据,方便用户计算过程中使用;

- ----系统集成了在任何必要时能够自行触发自动网格重划生成器,生成优化的网格模型。在精度要求较高的区域,可以划分较细密的网格,从而降低题目的规模,并显著提高计算效率;

- ----提供三种迭代计算方法:Newton-Raphson、Direct和Explicit,用户可根据不同工况、不同材料性能选择不同计算方法;

- ----多种控制选项和用户子程序使得用户在定义和分析问题时有很大的灵活性;

- ----并行求解显著提高求解速度;

- ----获得金属成形过程中的速度场、静水压力场、应力应变、温度场结果,以分析型材成形中波浪、扭拧、折叠、裂纹等缺陷;

- ----设计工具和产品工艺流程,减少昂贵的现场试验成本;

- ----提高工模具设计效率,降低生产和材料成本;

- ----为用户优化模具结构及工艺参数;

- ----缩短新产品的研发周期。