序言

就铸造铝合金轮毂而言,国外报道过的制造方法有:重力铸造、低压铸造、液态挤压、反压铸造、离心铸造、真空压铸、半凝固铸造等。其中重力铸造约占40﹪;低压铸造的约占40﹪;其它方法占20﹪。我国的汽车铝合金车轮铸造方法大都是结合企业本身的人力、财力来决定的,汽车铝合金车轮生产中60﹪用低压铸造,特殊场合也有用反压铸造,38﹪用重力铸造,也有少数企业用高比压(约100Mpa)的液态挤压铸造法。目前摩托车铝合金轮毂在批量生产中采用低压铸造工艺的比例几乎为零,国内大都用重力铸造工艺生产铝合金轮毂铸件,只有少数企业采用真空压铸生产铝合金轮毂。

高压铸造的液流是在高速的紊流条件下填充的,型腔中的空气在高压的空气冲击下弥散分布到了铸件中成为皮下气孔,如果作热处理,气孔中的气体受引起铸件表面其泡和变形。所以高压铸造件是不能作热处理的,这对塑性要求极高的铝合金轮毂来说,当然是不安全的。而低压铸造和重力铸造的液流是层流充填,是一种无气孔的铸造法,可通过热处理来提高铝合金轮毂的力学性能,确保了轮毂的安全,这也是所以被广泛采用的主要原因。

数值模拟技术已经被用于优化和工艺改进,它提高了产品的质量,缩短了产品的开发周期,使铝合金轮毂生产进入新的发展阶段。利用仿真软件准确地模拟整个充型及凝固过程,可以预测工件中气孔、缩松等缺陷的部位及可能的成因。以模拟结果为依据对模具设计、工艺参数制定等提出优化方案,并进行快捷方便准确的验证,有助于缩短工艺试制周期,减少试制损失,提高工件质量,缩短新产品开发周期。本文针对摩托车铝合金轮毂在重力铸造过程中遇到的气孔、缩孔、缩松等问题,使用FLOW-3D进行填充卷气、氧化膜及凝固缩孔、缩松分析。

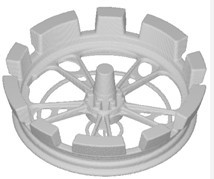

此摩托车铝合金轮圈采用的是中心浇注系统,受重力作用金属液通过直浇道沿着轮辐向轮缘部位填充。FLOW-3D对于有限元的处理时采用有限差分法FDM和favor技术,如图所示1-2所示,网格单元总数为434270。

图1-1 CAD模型 图1-2 FAVOR后有限元模型

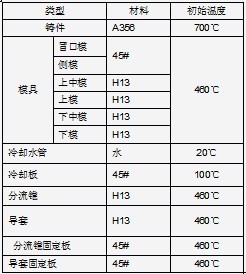

1.2 工艺条件

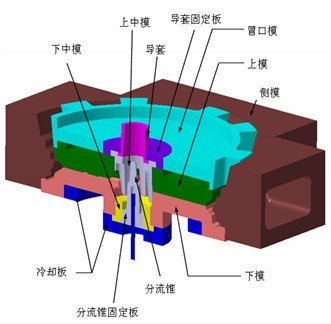

图1-3 铝合金轮圈的模具结构

2 模拟结果与分析

2.1 充型氧化膜、卷气、温度场分析

充型结束氧化膜分布情况分析,氧化膜多留在顶部冒口处,铸件只有少量残留,对铸件本身没有太大的影响,图2-1(红色表示氧化膜含量的程度较高)。

图2-2 T=1.65S金属液由轮辐进入轮缘,采用的是中心浇注,所以金属液通过各个轮辐进浇基本一致,模拟结果和实际很吻合。

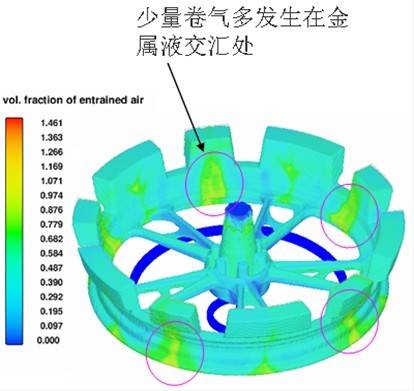

图2-3充型结束卷气分布

图2-4充型过程温度场动画

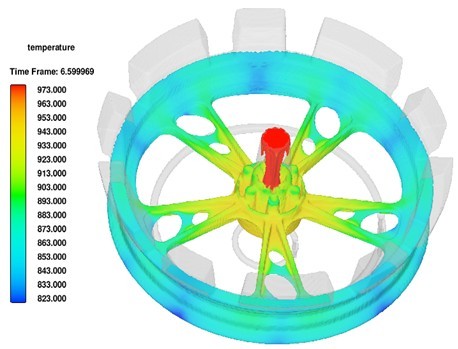

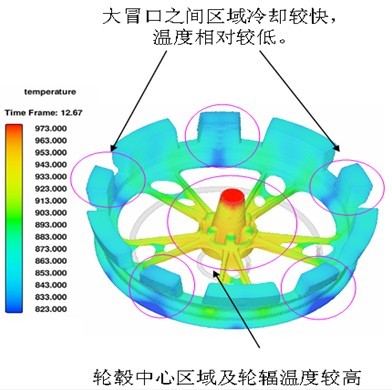

在FLOW-3D中温度单位采用的是绝对温度,减去273.15为摄氏温度,图2-4、2-5、2-6温度分布均为绝对温度,t=6.6秒时金属液开始进入冒口部位如图2-5,在充型过程中轮毂中心区域温度一直较高,大冒口之间的区域,离轮辐较远,金属液流程比较长,导致其温度相对于大冒口下部降低的比较快。

图2-5 t=6.6秒温度场分布

图2-6充型结束温度场分布

2.2

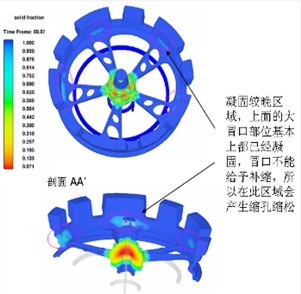

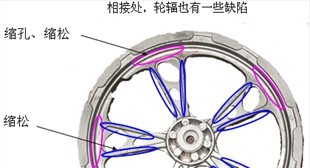

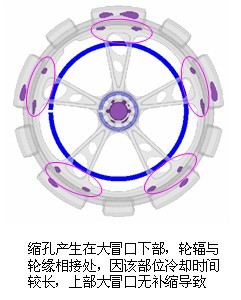

凝固温度场、凝固顺序、缩孔、缩松分析

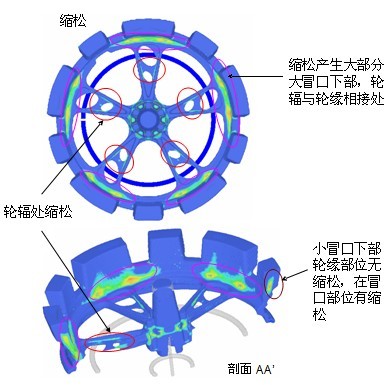

对凝固顺序以及热电偶时间-温度曲线分析,最终确定主要问题集中在大冒口下部轮辐和轮缘相接部位,通过分析找出原因主要是大冒口冷却较早,没有达到自下而上的顺序凝固,使大冒口的补缩能力降低,从而使其下部的轮缘部位出现缩孔、缩松缺陷。

图2-7 AA’剖面 图2-8 较晚凝固区域

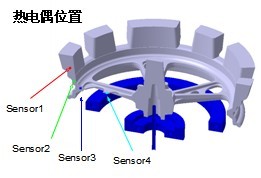

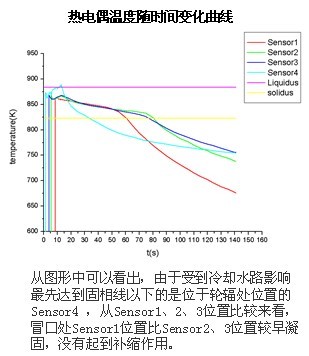

图2-9 热电偶位置 图2-10 热电偶时间-温度曲线

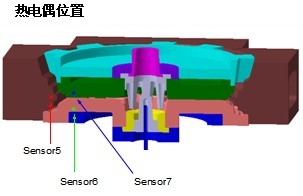

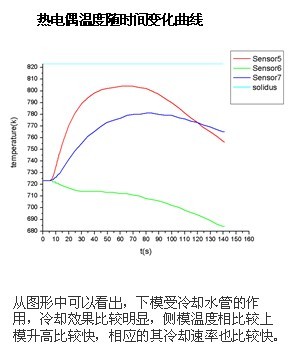

分别对侧模、下模、上模各取一点,使用热电偶对其温度变化进行分析如图2-11、2-12,可以看出下模轮辐部位受冷却水管影响,冷却速率比较高,侧模温度上升比较快,相应其冷却速率也比较快。

图2-11 模具热电偶位置 图2-12 模具热电偶时间-温度曲线

图2-13 铸件缩孔、缩松分布

图2-14 缩孔分布

图2-15 缩松分布

3 结论

1) FLOW-3D对网格的处理采用的是FDM(有限差分法)和其特有的FAVOR技术,使得网格处理起来简单、实用并且一致性好,与传统的FDM相比,在相同的网格数的情况下对几何体的逼近效果更好,另外其自由液面VOF计算技术,流态更加准确,具体可参照t=1.65s金属液通过各轮辐进浇基本一致,这跟中心浇注的实际情况吻合。FLOW-3D在充型过程中的流态准确性,有着无可比拟的优势,这样对于充型过程中卷气、氧化膜结果的把握更加准确。

2) 从凝固结果分析,FLOW-3D分析缩孔、缩松结果和实际对比一致,说明FLOW-3D在温度场、凝固分析对缩孔缩松的把握也是十分准确的,通过使用FLOW-3D进行CAE模拟分析,减少试模次数,降低成本,改善工艺合理性,缩短开发周期。

|